Der deutsche Industriekonzern Thyssenkrupp steht vor einem tiefgreifenden Umbruch. Angesichts globalen Wettbewerbs, technologischer Sprünge und der Notwendigkeit zur Effizienzsteigerung setzt das Unternehmen massiv auf die digitale Transformation, insbesondere im Bereich Industrie 4.0. Dieser Umbau verspricht Potenziale für modernisierte Produktionsprozesse, neue Geschäftsmodelle und eine gestärkte Wettbewerbsfähigkeit. Gleichzeitig birgt er erhebliche Herausforderungen – von hohen Investitionskosten über die Komplexität der Systemintegration bis hin zu den Auswirkungen auf die Belegschaft und Arbeitsplätze. Die zentrale Frage, die sich stellt, ist: Repräsentiert dieser ehrgeizige Industrie 4.0 Umbau für Thyssenkrupp tatsächlich den Weg in eine zukunftssichere Ära, oder birgt er das Risiko eines Rückschritts, falls die Transformation nicht erfolgreich gestaltet wird? Dieser Artikel beleuchtet die verschiedenen Facetten dieses Wandels.

Thyssenkrupp: Ein Konzern im Umbruch

Die Geschichte von Thyssenkrupp ist geprägt von Zusammenschlüssen und Anpassungen an wirtschaftliche sowie technologische Veränderungen. Der heutige Konzern, entstanden aus der Fusion von Thyssen AG und Krupp AG, blickt auf eine lange Tradition in Schlüsselindustrien wie Stahl und Maschinenbau zurück. Doch das globale Marktumfeld hat sich drastisch gewandelt. Zunehmender Wettbewerbsdruck aus Schwellenländern, die Notwendigkeit zur Dekarbonisierung der Schwerindustrie und die rasante Entwicklung digitaler Technologien erfordern einen grundlegenden strukturellen Wandel. Für Thyssenkrupp bedeutet dies nicht nur eine Neuordnung von Geschäftsbereichen, sondern vor allem die Notwendigkeit einer tiefgreifenden Transformation, um auch künftig relevant und profitabel zu bleiben. Dieser Konzernumbau ist somit keine Option, sondern eine existenzielle Anforderung, um den Herausforderungen des 21. Jahrhunderts zu begegnen.

Das Herzstück des Wandels: Industrie 4.0 bei Thyssenkrupp

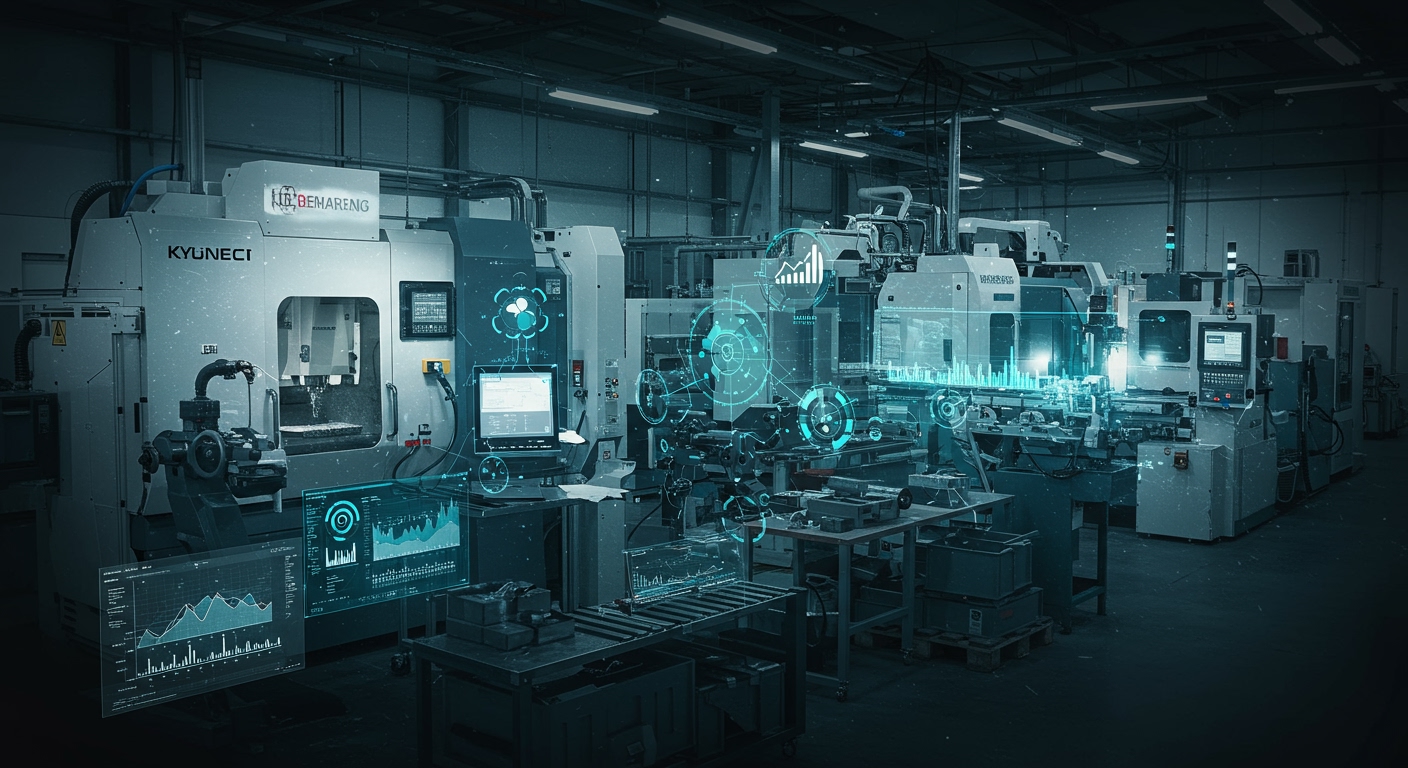

Der Industrie 4.0 Umbau ist das zentrale Element der aktuellen Strategie bei Thyssenkrupp. Ziel ist die umfassende digitale Transformation der Produktionsprozesse und Geschäftsmodelle. Konkret bedeutet dies die Entwicklung zur Smart Factory durch die Vernetzung von Anlagen, Maschinen und Produkten entlang der gesamten Wertschöpfungskette. Fortschrittliche Technologien spielen dabei eine Schlüsselrolle: Der Einsatz von KI In Industrie ermöglicht prädiktive Wartung und Prozessoptimierung. Datenanalyse großer Mengen an Produktions- und Sensordaten liefert wertvolle Einblicke zur Steigerung der Effizienz und Qualität. Die zunehmende Automatisierung wiederkehrender Aufgaben entlastet Mitarbeiter und steigert die Produktivität. Thyssenkrupp implementiert diese Technologien in verschiedenen Sparten, von der Stahlproduktion bis zum Anlagenbau, um die Vernetzte Produktion zu realisieren. Projekte wie die digitale Vernetzung von Aufzugsanlagen oder der Einsatz von Augmented Reality in der Instandhaltung zeigen die Bandbreite der angestoßenen Initiativen. Der Fokus liegt darauf, durch Transparenz, Flexibilität und Effizienz die Wettbewerbsfähigkeit nachhaltig zu stärken.

Potenziale: Effizienz, Innovation und Wettbewerbsfähigkeit

Der Umstieg auf Industrie 4.0‑Technologien birgt für einen Konzern wie Thyssenkrupp, der in kapitalintensiven und wettbewerbsintensiven Märkten agiert, signifikante Potenziale. Im Vordergrund steht die erwartete Effizienzsteigerung über die gesamte Wertschöpfungskette. Durch die Vernetzung von Maschinen, Anlagen und Prozessen in sogenannten Smart Factories können Produktionsabläufe in Echtzeit überwacht, analysiert und optimiert werden. Dies ermöglicht eine präzisere Steuerung, reduziert Engpässe und minimiert den Ausschuss, was direkt zu einer Kostensenkung führt.

Ein weiterer zentraler Vorteil ist die Prozessoptimierung. Predictive Maintenance, also die vorausschauende Wartung basierend auf gesammelten Maschinendaten, verhindert ungeplante Ausfallzeiten, steigert die Anlagenverfügbarkeit und senkt Wartungskosten. Die Integration von Künstlicher Intelligenz (KI) und Datenanalyse erlaubt zudem die Identifizierung neuer Muster und Optimierungspotenziale, die manuell nicht erkennbar wären.

Industrie 4.0 eröffnet Thyssenkrupp auch neue Felder für Innovationen. Durch flexiblere Produktionssysteme können individualisierte Produkte oder Kleinserien wirtschaftlicher gefertigt werden, was neue digitale Geschäftsmodelle ermöglicht. Die verbesserte Datentransparenz unterstützt zudem die Entwicklung neuer Services rund um die Produkte, beispielsweise im Bereich der Zustandsüberwachung oder Leistungsoptimierung beim Kunden. All diese Faktoren tragen dazu bei, die Wettbewerbsfähigkeit des Konzerns in einem globalisierten Umfeld nachhaltig zu stärken und die Marktposition zu verbessern.

Hürden auf dem Weg: Technische, finanzielle und organisatorische Herausforderungen

Trotz der vielversprechenden Potenziale ist der Weg zur vollständigen Industrie 4.0‑Integration bei Thyssenkrupp mit erheblichen Herausforderungen gepflastert. An erster Stelle stehen die oft immensen Implementierungskosten. Die Modernisierung oder der Austausch bestehender Anlagen, die Einführung komplexer Software-Systeme und der Aufbau einer leistungsfähigen IT-Infrastruktur erfordern substanzielle Investitionen, deren Amortisation nicht immer kurzfristig gesichert ist.

Eine weitere große Hürde ist die Komplexität der Systemintegration. Unterschiedliche Maschinenparks, Software-Inseln und Datenformate müssen miteinander vernetzt und harmonisiert werden. Die Schaffung einer interoperablen Landschaft, die den nahtlosen Datenaustausch ermöglicht, stellt eine anspruchsvolle technische Aufgabe dar. Dabei wächst auch die Abhängigkeit von externen Dienstleistern und Softwareanbietern, was Risiken in Bezug auf Know-how-Abfluss und Lieferantenbindung birgt.

Zusätzlich zu den technischen und finanziellen Aspekten sind Cyber-Sicherheit und IT-Sicherheit kritische Herausforderungen. Eine vernetzte Produktionsumgebung bietet Angreifern neue potenzielle Einfallstore, deren erfolgreiche Nutzung schwerwiegende Folgen haben könnte, von Produktionsausfällen bis zum Diebstahl sensibler Daten. Nicht zuletzt darf der Faktor Mensch nicht unterschätzt werden: Organisatorischer Widerstand gegen Veränderungen und die Notwendigkeit eines umfassenden Change Managements innerhalb einer großen Belegschaft sind entscheidend für den Erfolg der Transformation.

Der Mensch im Fokus: Auswirkungen auf Arbeitsplätze und Qualifizierung

Der Industrie 4.0 Umbau hat tiefgreifende Auswirkungen auf die Arbeitswelt bei Thyssenkrupp. Während bestimmte repetitive oder körperlich belastende Tätigkeiten durch Automatisierung und Robotik übernommen werden könnten, entstehen gleichzeitig neue Berufsfelder und Aufgabenprofile. Die Notwendigkeit, komplexe vernetzte Systeme zu überwachen, zu warten und zu optimieren, erfordert andere digitale Kompetenzen als in der Vergangenheit.

Dies führt zu einem erheblichen Qualifizierungsbedarf bei den Mitarbeitern. Bestehende Belegschaften müssen durch gezielte Weiterbildung und Umschulung auf die neuen Anforderungen vorbereitet werden. Das Spektrum reicht dabei von grundlegenden IT-Kenntnissen und Datenverständnis bis hin zu spezifischem Wissen über neue Technologien wie KI oder Cloud Computing. Hierbei spielt die Mitarbeiterbeteiligung eine entscheidende Rolle, um den Wandel sozialverträglich zu gestalten und Ängste abzubauen.

Die soziale Verantwortung des Konzerns liegt darin, diesen Übergang aktiv zu begleiten, Perspektiven für Mitarbeiter in von Automatisierung betroffenen Bereichen zu schaffen und in die Entwicklung der Belegschaft zu investieren. Die Rolle der Mitarbeitervertretungen ist dabei zentral, um den Prozess mitzugestalten und sicherzustellen, dass die Arbeitsplatzveränderungen sozial fair und im Sinne der Beschäftigten erfolgen. Die politische und gesellschaftliche Diskussion über die Auswirkungen der Digitalisierung auf die Arbeitswelt, wie sie auch in Dokumenten wie dem Plenarprotokoll 20/11 des Deutschen Bundestages reflektiert wird, bildet den breiteren Kontext für diesen Wandel bei Thyssenkrupp.

Fazit

Thyssenkrupps Digitalisierungsoffensive im Rahmen von Industrie 4.0 markiert einen fundamentalen strategischen Wandel, der weit über technologische Modernisierung hinausgeht. Der Konzern reagiert damit auf globalen Wettbewerbsdruck, notwendige Effizienzsteigerung und die zunehmende Bedeutung vernetzter Produktionssysteme. Die Umstellung verspricht signifikante Vorteile – von höherer Produktivität über innovative Geschäftsmodelle bis hin zur Erschließung neuer Marktpotenziale. Doch die Umsetzung ist anspruchsvoll: Hohe Investitionen, komplexe technische Integration und die Notwendigkeit eines kulturellen Wandels innerhalb der Belegschaft stellen große Herausforderungen dar.

Besonders deutlich wird: Der Mensch spielt dabei eine zentrale Rolle. Erfolgreiche Transformation bedeutet nicht nur den Einsatz smarter Technologien, sondern auch die Mitnahme, Qualifizierung und Beteiligung der Mitarbeiter. Wird der Umbau ganzheitlich gedacht und umgesetzt, kann er zum entscheidenden Zukunftsvorteil werden. Misslingt die Integration hingegen, drohen wirtschaftliche Rückschläge und ein Verlust an Wettbewerbsfähigkeit.

Weiterführende Quellen

- Plenarprotokoll 20/11 (Deutscher Bundestag) – Diese Quelle bietet Einblicke in die politische und gesellschaftliche Diskussion zu IT und Industrie 4.0 in Deutschland sowie zu Strukturumbrüchen in verschiedenen Sektoren, die den Kontext für Thyssenkrupps Umbau aufzeigen.

(https://dserver.bundestag.de/btp/20/20011.pdf)